Le tecnologie Burkert in pole position per l’era dell’idrogeno

Bürkert Fluid Control Systems è uno dei principali produttori mondiali di sistemi di misurazione, controllo e regolazione per fluidi e gas. Le soluzioni Bürkert sono utilizzate in un’ampia gamma di settori e applicazioni, dai laboratori alla tecnologia medica, dalla bioingegneria all’industria aerospaziale. Con un portafoglio di oltre 30.000 prodotti, Bürkert è l’unico fornitore a offrire tutti i componenti del sistema di controllo dei fluidi: dalle elettrovalvole alle valvole di processo e analitiche, nonché attuatori e sensori pneumatici.

L’azienda con sede a Ingelfingen, nel sud della Germania, dispone di un’ampia rete di vendita in 36 paesi e di oltre 3.000 dipendenti in tutto il mondo. In cinque system house in Germania, Cina e negli Stati Uniti, nonché in quattro centri di ricerca, Bürkert sviluppa continuamente soluzioni personalizzate e prodotti innovativi. Il portafoglio prodotti è completato da un’ampia gamma di servizi, dalla consulenza e progettazione, passando per l’implementazione, fino alla manutenzione e alla formazione.

Sono della Burkert i componenti hi tech per la powertrain a fuel cells dell’auto a idrogeno più veloce del mondo

Una consolidata partnership di Bukert con il team studentesco olandese Forze Hydrogen Racing mira a ottimizzare i sistemi di controllo dei fluidi per i veicoli a celle a combustibile a idrogeno e promuovere soluzioni di trasporto sostenibili. Un team di oltre 60 studenti volontari è impegnato a promuovere l’idrogeno come carburante sostenibile del futuro mostrando il suo potenziale nelle corse. Fin dalla sua fondazione nel 2007, il team olandese Forze ha costruito auto da corsa a idrogeno esplorando i confini delle possibilità tecnologiche. Questo è stato reso possibile grazie alla collaborazione con il partner Bürkert sin dallo sviluppo del prototipo Forze IV nel 2012.

L’idrogeno per le hypercar e per le appllicazioni stazionarie

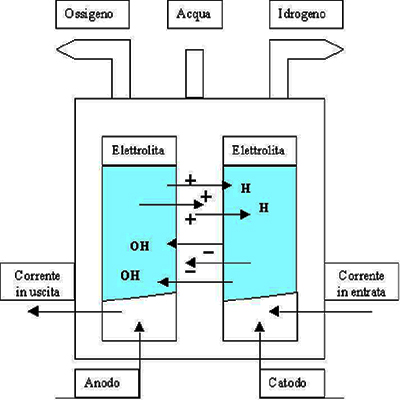

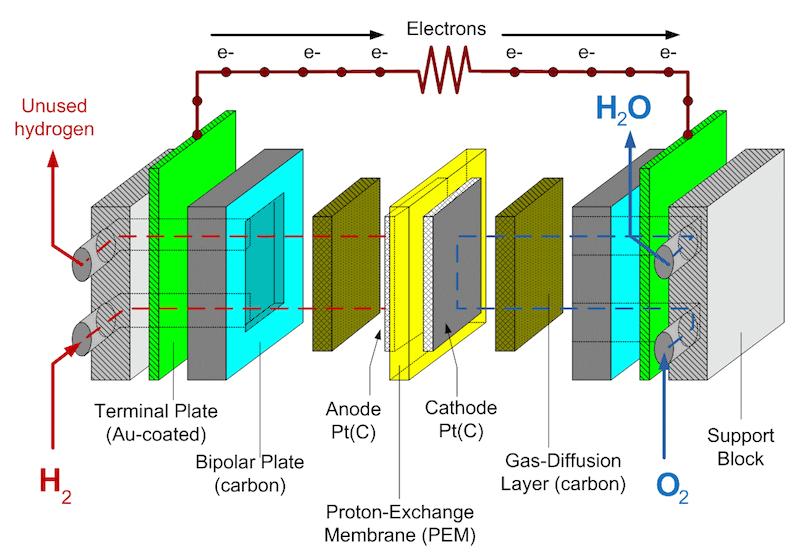

A differenza dei tradizionali motori a combustione, le celle a combustibile a idrogeno non producono emissioni e sono un’alternativa pulita per alimentare veicoli e per applicazioni stazionarie. Le celle a combustibile a idrogeno possono produrre elettricità con un’efficienza molto più elevata rispetto ai tradizionali motori a combustione, riducendo il consumo energetico complessivo. Con i progressi nella tecnologia delle celle a combustibile, l’idrogeno ha il potenziale per diventare una fonte di energia nuova, contribuendo a ridurre la nostra dipendenza dai combustibili fossili e combattere i cambiamenti climatici. Inoltre, la tecnologia delle celle a combustibile a idrogeno può essere utilizzata, oltre ai trasporti, nelle produzioni industriali (ceramica, metallurgia, agroalimentare etc,) rendendola una soluzione molto versatile e utile alle nostre esigenze energetiche.

Forze Hydrogen Racing mira ad accelerare lo sviluppo tecnologico dell’idrogeno ponendosi come esempio pratico per aziende leader del settore, organi di governo e operatori membri del pubblico in generale. Applicando la tecnologia a un’auto da corsa, Forze rende l’idrogeno tangibile e pratico, non solo emozionante e spettacolare.

“Forze dimostra che si possono davvero realizzare i sogni quando ci si impegna al massimo, anche con budget ridotti.” afferma Johann Gunnesch, ingegnere della Bürkert Systemhaus.

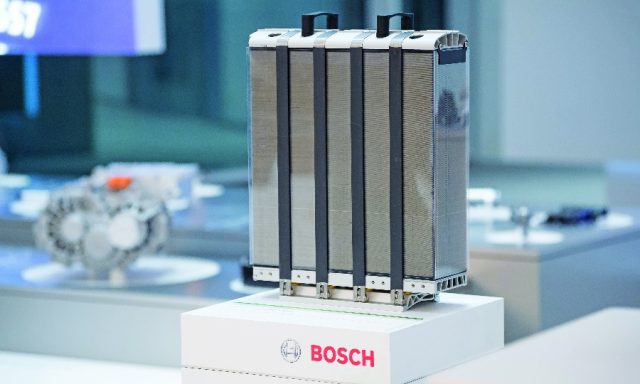

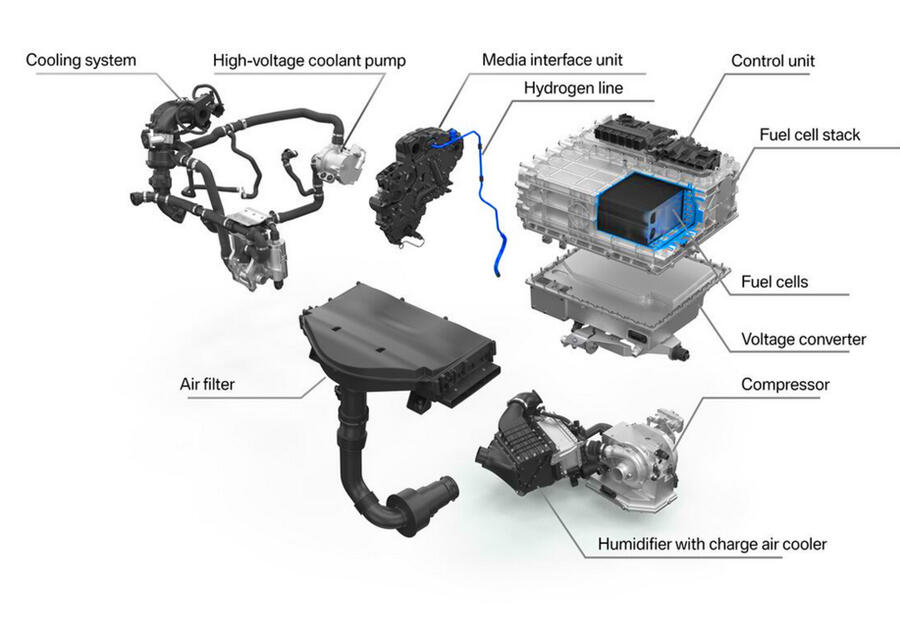

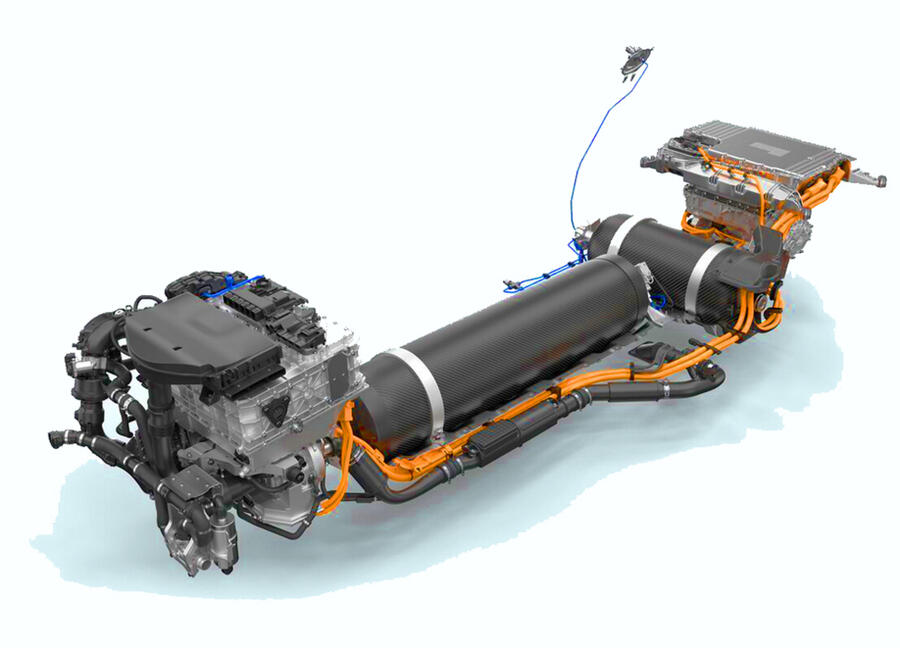

Bürkert fornisce componenti strategici per la powertrain a idrogeno della hypercar Forze IX. Per esempio la valvola proporzionale per il flusso di idrogeno e il sistema di regolazione della pressione della cella a combustibile. L’ingegner Johann Gunnesch è il principale referente per i giovani ingegneri di Forze fin dall’inizio della partnership e afferma: “Abbiamo iniziato a collaborare con Forze per l’incredibile entusiasmo e motivazione di questo gruppo di studenti. Ciò dimostra che puoi davvero realizzare i sogni quando metti in campo tutto il tuo impegno, anche con budget contenuti. Aveva davvero senso per noi iniziare questa partnership per le nostre attività nel settore dell’idrogeno e le celle a combustibile combinate con le corse sono un ottimo veicolo promozionale per le nostre tecnologie “.

Misuratori di portata massici per i test della Forze IX

Bürkert è in grado di fornire componenti per una vasta gamma di di test attivati da Forze come la fornitura di componenti del sistema di controllo dei fluidi, sensori di pressione e temperatura e valvole di controllo.

Inoltre, Bürkert supporta Forze con consulenze tecniche, co-progettazione di componenti, nella valutazione dei sistemi di eiettori e nell’integrazione di collettori, adattatori, valvole e sensori.

Nella vettura Forza IX ci sono numerosi sensori e valvole di controllo nelle celle a combustibile e nei sistemi di raffreddamento. Per esempio il sensore di pressione 8316 della gamma Burkert che misura la pressione dell’aria prima e dopo la cella a combustibile, del separatore d’acqua, del turbocompressore e dell’idrogeno nel sottosistema a bassa pressione, nell’eiettore e in tutti i cicli di raffreddamento dell’auto.

Il sottosistema a bassa pressione LPB (Low Pressure Box) è uno dei progetti più innovativi nati dalla partnership tra Bürkert e Forze. Dieter Blank, Chief Fuel Cell & Powertrain, spiega: “Un sistema a bassa pressione è una combinazione di componenti che misurano e regolano l’idrogeno dai serbatoi di stoccaggio allo stack di celle a combustibile. Oltre a misurare e regolare l’idrogeno, l’LPB (Low Pressure Box) funge anche da dispositivo di sicurezza per prevenire eventuali pressioni eccessive nel lato della fuel cells dove entra l’idrogeno (l’anodo) per evitare danni alle membrane della cella a combustibile e mantiene pressurizzato il lato dell’anodo quando lo stack di celle a combustibile non viene utilizzato”.

Al centro di questa soluzione si trova l’insieme compatto delle valvole proporzionali, che ha anche diverse valvole di sicurezza on/off e sensori di pressione e temperatura poste il più vicino possibile alla cella a combustibile. Il focus è la riduzione del peso, dei tubi e delle interfacce. Questo sottogruppo della scatola a bassa pressione apparve già all’inizio della collaborazione, durante lo sviluppo dei primi prototipi del team Forze.

Un altro importante componente è l’eiettore , un sistema di ricircolo passivo dell’idrogeno unico nel suo genere, uno dei tanti progetti che dimostrano l’importanza della collaborazione fra Forze e Bürkert.

La hypercar Forze IX a idrogeno dell’università olandese di Delft, è progettata e realizzata da un team studenti di ingegneria appassionati. Fra essi ci sono anche alcune ragazze ed in particolare anche una studentessa italiana, Cecilia Calegari (col ruolo di Fuel Cell Engineer del team).  Con lei Dieter Blank, Chief Fuel Cell & Powertrain presso Forze afferma: “Siamo molto grati per il supporto di Bürkert. Grazie a persone come l’ingegner Johann Gunnesch della Burkert, possiamo davvero eccellere in quello che facciamo”.

Con lei Dieter Blank, Chief Fuel Cell & Powertrain presso Forze afferma: “Siamo molto grati per il supporto di Bürkert. Grazie a persone come l’ingegner Johann Gunnesch della Burkert, possiamo davvero eccellere in quello che facciamo”.

La Forze IX è oggi l’auto a idrogeno più veloce del mondo

Fonti: Press Burkert – Press Forze

JCB ha già creato 150 nuovi posti di lavoro nelle Midlands con la promessa di altre centinaia man mano che il progetto sull’idrogeno dell’azienda avanza. Questi sviluppi aiutano anche a dotare il paese delle capacità non solo per ridurre le emissioni, ma anche per migliorare le competenze della nazione. L’investimento di JCB in attrezzature più ecologiche è un ottimo esempio di come l’industria possa realizzare questo obiettivo per generare una crescita economica sostenibile. È una vera svolta: un carburante a zero emissioni di CO2.

JCB ha già creato 150 nuovi posti di lavoro nelle Midlands con la promessa di altre centinaia man mano che il progetto sull’idrogeno dell’azienda avanza. Questi sviluppi aiutano anche a dotare il paese delle capacità non solo per ridurre le emissioni, ma anche per migliorare le competenze della nazione. L’investimento di JCB in attrezzature più ecologiche è un ottimo esempio di come l’industria possa realizzare questo obiettivo per generare una crescita economica sostenibile. È una vera svolta: un carburante a zero emissioni di CO2.

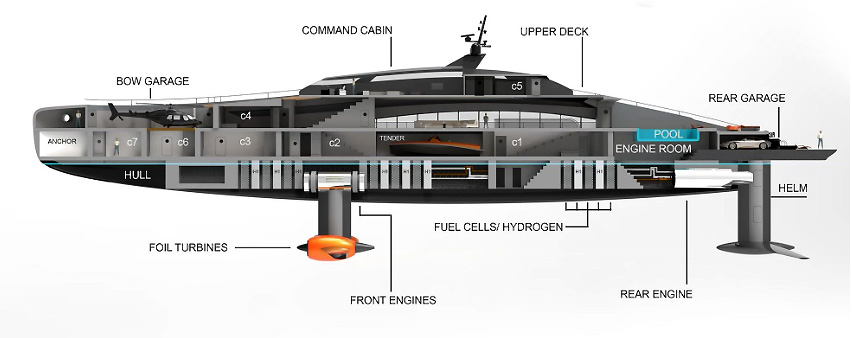

Mentre la lunghezza di 74 metri è fissa, la larghezza varia a seconda dell’assetto della barca. E’ di 15 metri con le ali chiuse quando Plectrum è ormeggiato, mentre in assetto di navigazione si allarga fino a 20 metri ad ali aperte, quando Plectrum si alza e naviga in mare ad alte velocità.

Mentre la lunghezza di 74 metri è fissa, la larghezza varia a seconda dell’assetto della barca. E’ di 15 metri con le ali chiuse quando Plectrum è ormeggiato, mentre in assetto di navigazione si allarga fino a 20 metri ad ali aperte, quando Plectrum si alza e naviga in mare ad alte velocità. L’imbarcazione è provvista di una piscina, di un eliporto per il decollo e atterraggio di elicotteri, un elicottero in dotazione in un hangar dedicato, un garage per due tender e un automobile.

L’imbarcazione è provvista di una piscina, di un eliporto per il decollo e atterraggio di elicotteri, un elicottero in dotazione in un hangar dedicato, un garage per due tender e un automobile. Plectrum ha quattro ponti: quello principale prevede sei cabine e una suite e può ospitare fino dodici ospiti, Lazzarini Design ha reso noto che questo super yacht a idrogeno a celle a combustibile (fuel cells) sarà costruito su richiesta alla cifra di 80 milioni di euro.

Plectrum ha quattro ponti: quello principale prevede sei cabine e una suite e può ospitare fino dodici ospiti, Lazzarini Design ha reso noto che questo super yacht a idrogeno a celle a combustibile (fuel cells) sarà costruito su richiesta alla cifra di 80 milioni di euro.